Anàlisi de dificultats en la mecanització del ferro colat gris

Anàlisi de dificultats en la mecanització del ferro colat gris

|

Per tal de resoldre els problemes de mecanitzat de la fosa de ferro gris en una empresa, es van analitzar els components i propietats del porc de fosa i de les peces foses mitjançant microscopi òptic, microscopi electrònic de rastreig, duresa de Brinell, duresa de micro Vickers i anàlisi d’espectre. Els resultats mostren que el contingut de S i P de ferro colat 26 # estava per sobre del costat alt, el contingut de Si de ferro colat 22 # és baix, de manera que les composicions químiques no compleixen els criteris. L’equivalent en carboni de les peces de fosa és del 4.36%, que pertany a les peces de fosa equivalents en alt nivell de carboni. La proporció de Si i C és de 0.46, que es troba al costat baix. El contingut de Si i Mn en la fosa és baix, a més del contingut de Cr és elevat, que és suficient per produir un fenomen de refrigeració, hi ha element V en els fosos més. la microestructura de la fosa és ferrita, perlita, grafit i carbur. Alguna part del carbur conté Cr, V i altres elements de microaliatge, i la micro duresa supera els 1 100 HV, que és la principal causa del mecanitzat amb dificultats. Per tant, per millorar l’apacitat de mecanitzat, en primer lloc, el contingut de V i Cr no hauria de superar l’estàndard. En segon lloc, s’hauria d’incrementar el contingut de Si i primer s’hauria d’afegir a la inoculació. Per a foses exigents, es pot descompondre el carbur mitjançant recuit grafitant. |

Les cantonades blanques de peces de fosa de ferro gris de parets primes són defectes habituals en les peces de fosa [1-4]. Generalment, les peces de fosa petites tenen parets primes i es colen en sorra verda. Tot i que la composició química del ferro fos és qualificada, a causa de la influència del gruix de la paret de fosa i la conductivitat tèrmica de la fosa, les parts gruixudes i primes de la mateixa fosa. Tant l'interior com l'exterior poden tenir una organització diferent. Especialment les cantonades de les peces de fosa són propenses a les boques blanques, que causen dificultats en el mecanitzat, donant lloc a l'anomenat "material dur". La majoria de les parts de ferro fos de "material dur" es produeixen a la part de la part aspra. Com ara: vores i cantonades, ranures, superfícies convexes, superfícies, etc. La duresa del material té molt a veure amb la tendència de la boca blanca. Amb l'objectiu dels problemes de mecanitzat difícils en la producció real de peces de fosa d'una determinada empresa, aquest article realitza un estudi sistemàtic, analitza les causes dels "materials durs" i proposa les solucions corresponents.

1 Materials i mètodes experimentals

Es van fer mostres de colada de ferro colat 22 #, 26 # i una màquina de fosa número 0 # al lloc. Es van realitzar mostreigs per tall de filferro respectivament i es va realitzar l'observació de teixit òptic i de teixit d'escaneig. Producte químic sobre fosa i fosa

Prova de composició per excloure la influència dels oligoelements en el rendiment de processament de les peces foses. Els càstings van ser mostrejats per a l'observació metal·logràfica en microscopis òptics i d'escombratge ZEISS, es van utilitzar provadors de duresa Brinell digitals HBS-3000 i provadors de duresa HTM-1000TM per a proves de duresa. La composició química del ferro colat i de les peces de fosa es mostra a la taula 1.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤ 0.01 |

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | ≤ 0.010 | ≤ 0.010 | 0.01 | 0.002 | 2 | ≤ 0.01 |

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤ 0.01 | <0.000 | 5 | <0.000 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤ 0.01 |

2.1 Anàlisi de la composició química

Quan el carboni de ferro colat gris existeix en forma de carburs, augmenta la tendència a blanquejar, cosa que dificulta el mecanitzat i provoca l’anomenat problema del "material dur". Per tant, el ferro colat gris hauria de minimitzar la tendència a blanquejar, de manera que el carboni existeixi en forma de grafit. Diversos elements tenen efectes diferents sobre el procés de grafitització i algunes pedres acceleradesTintar, alguns alenteixen la grafitització. En termes generals, la majoria dels elements que poden debilitar la força d’unió entre els àtoms de ferro i carboni i augmentar la capacitat d’autodifusió dels àtoms de ferro poden afavorir la grafitització del ferro colat; en cas contrari, dificultarà la grafitització del ferro colat, és a dir, augmentarà la tendència de la boca blanca. . Per provar el ferro colat

La qualitat del ferro colat i l'eliminació de la influència dels oligoelements en el blanqueig de les peces de fosa. Es van provar els cinc elements i els elements de blanqueig comuns de les matèries primeres i de la fosa. Cada mostra es va provar de 13 elements. Es van provar un total de 39 lots de ferro colat i peces de fosa. La composició química es mostra a la taula 1.

Estàndard de ferro colat de ferro colat de la Xina (GB / T 718-2005) [5], a la norma, el contingut de Si de ferro colat de 22 # és del 2.00% ~ 2.40% i el contingut de Si de ferro colat de 26 # és del 2.40% ~ 2.80%. Segons la taula 2, la prova de ferro brut de 22 # i 26 # de la companyia va mostrar que el contingut de Si de ferro brut de 22 # era 1.86, que no complia el límit inferior de la norma.

Compleix la norma i el contingut de Mn també és baix. 26 # El contingut de P i S de ferro colat és massa alt, el contingut de P arriba al nivell 5, el contingut de S supera l’estàndard i conté una certa quantitat de Cr. La composició de prova del càsting 0 # mostra que només el contingut de Cr dels elements blanquejadors ha assolit la tendència de blanqueig i que el contingut d'altres oligoelements no ha assolit el contingut mínim de provocar blanqueig, de manera que l'impacte és insignificant. En comparació amb la selecció dels cinc elements del "Casting Handbook" [6], es pot veure que el contingut de carboni de les peces foses en aquest estudi és relativament alt, el contingut de Si és relativament baix i el contingut de Mn és relativament baix. .

2.2 Prova de duresa

Al comprovador de duresa Brinell de la pantalla digital HBS-3000, la prova és de 1875 N, el diàmetre de l’indentador és de 2.5 mm i la duresa de les 5 proves es mostra a la taula 2. Al comprovador de duresa digital, la zona blanca de la foto òptica estava marcat amb micro duresa. Els resultats es mostren a la taula 3. Per tant, tot i que la duresa macroscòpica mitjana de la matriu és molt baixa, només la duresa de Brinell és d’uns 145 HB, la duresa de la seva àrea local és molt alta, arribant a la duresa de Vickers d’uns 1 HV . Com més petita sigui la fossa, major serà la duresa. Segons la literatura, la duresa de l’eutèctic del fòsfor és de 000 a 500 HV, la ledeburita ≤ 700 HV i el carbur> 800 HV.

Per tant, els resultats de l’anàlisi de la duresa mostren que la zona blanca és de carbur de cementita dura i fràgil, que bàsicament exclou l’eutèctica del fòsfor, que és el motiu principal del material dur. Per determinar amb precisió la composició d’aquest carbur, es requereix una anàlisi de l’espectre energètic.

2.3 Anàlisi de l'espectre energètic

L'ampliació parcial de la zona blanca òptica es mostra a les Fig. 2 i Fig. 3. Es caracteritza per la distribució de forats rebaixats a la matriu i la característica de l'eutèctica. Per tant, l’anàlisi energètica d’aquesta àrea mostra que els elements continguts a la part rebaixada de l’àrea són elements Fe, P i C, de manera que es considera jutjat com Fe3 (C, P), s’emmagatzema l’element P

Segregació. L’element P de la part encastada és més alt, no és un producte eutèctic, sinó un forat format per la solidificació final i la contracció. Els resultats de l'anàlisi de l'espectre energètic mostren que, a més dels elements Fe, P i C, l'àrea blanca conté Cr i V, formant carburs d'aliatge, que són cada vegada més durs.

Prengui tallar.

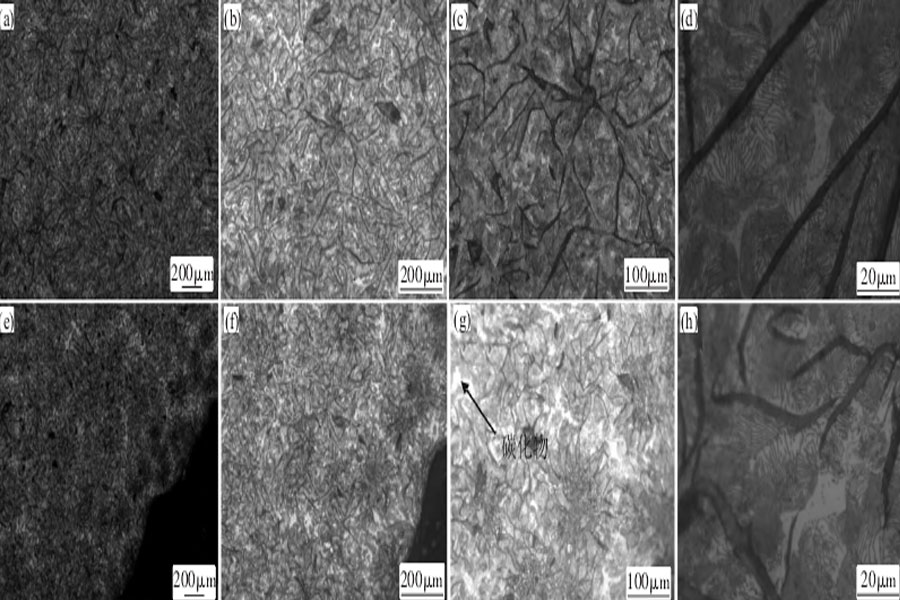

2.4 Anàlisi organitzativa

La foto òptica mostra l'estructura metal·logràfica de la fosa feta mitjançant l'aiguafort amb un 4% d'alcohol àcid nítric, tal com es mostra a la figura 5. Entre ells, a, b, c i d són l'estructura central de la fosa, i e, f, g, i h són l'estructura de la vora de la fosa. a, b, c, d i e, f, g, h corresponen a 50, 100, 200 i 1,000 vegades fotos de teixits. La foto de teixit escanejat es mostra a la figura 6 i la fletxa assenyala la zona blanca de la foto de teixit òptic corresponent, que és de carbur. Les zones de blocs blancs són carburs, els flocs de grafit i les zones grises de perlita. Es pot observar que l’estructura metal·logràfica és ferrita + perlita + grafit + carbur, estructura desossada. La blancor de les vores és òbviament més greu que la del cor. En comparació amb GB / T7216-2009, es pot veure que [7], el teixit cardíac és el inicial

El tipus F de grafit en forma d’estrella en brut té una longitud d’uns 150 μm i una amplada d’uns 5 μm. Aquest està format per ferro fos alt en carboni en condicions de refredament relativament grans. L’estructura de la capa de vora és un grafit arrissat fi reunit en una distribució semblant a un crisantem de grafit tipus B. La longitud és d’uns 100 μm i l’amplada de 3 μm. Determineu el nombre de carburs

La quantitat de carbur al teixit cardíac és d’aproximadament un 5%, arribant al nivell 3. La quantitat de carburs al teixit de vora és d’aproximadament un 10%, arribant al nivell 4. Quan el carboni té forma de grafit, el grafit es pot utilitzar per lubricació durant el mecanitzat i el tall és fàcil. Quan el carboni existeix en forma de carbur (Fe3C), perquè la cementita Fe3C és dura i fràgil, el mecanitzat és difícil, especialment quan conté altres elements d’aliatge (com Cr), cementita d’aliatge ((Fe, M) 3C). és més difícil i difícil de tallar, i l’anomenat problema del "material dur" es produeix durant el mecanitzat [8]. Per tant, en el procés de colada de peces de ferro gris, cal reduir la quantitat de carboni per evitar l'aparició de carburs i prendre algunes mesures per afavorir la grafitització del carboni si és necessari.

3 Anàlisi i discussió

Els principals factors que afecten el rendiment de mecanitzat de les peces de fosa són la composició química del ferro colat i la velocitat de refredament de la solidificació. El contingut de carboni i el contingut de silici en la composició química del ferro colat són els dos factors de control més importants. La velocitat de refredament de la fosa depèn principalment del gruix de la paret de la fosa. Quan el contingut de carboni i silici en el ferro colat és constant, com més fina sigui la paret de fosa, major serà la tendència del blanquejat del ferro colat. Quan el gruix de la paret de la fosa és constant, com més gran sigui el contingut total de carboni i silici de la fosa, més profund serà el grau de grafitització de la fosa.

L'equivalent en carboni de la fosa en aquest estudi és del 4.36%, que és una fosa equivalent en alt contingut de carboni; la proporció Si / C és de 0.46, que és baixa. L’augment de l’equivalent a carboni fa que els flocs de grafit siguin més gruixuts, el nombre augmenti i disminueixi la resistència i la duresa. L’augment de Si / C pot reduir la tendència de la boca blanca.

En la producció de ferro fos, també cal tenir en compte la influència del sobreescalfament i l’efecte de la gestació. L’augment de la temperatura del ferro fos dins d’un cert rang pot fer que el refinament del grafit, l’estructura de la matriu sigui més fina, la resistència a la tracció i la duresa disminueixin. Cal tenir en compte la composició de la càrrega, l’equip de fosa i els factors energètics de la composició química. El tractament d'inoculació consisteix a afegir l'inoculant al ferro fos per canviar l'estat metal·lúrgic del ferro fos abans que el ferro fos entri a la cavitat de fosa i augmentar el nucli no espontani és el refinament del grafit. Millorant així la microestructura i el rendiment del ferro colat. Els inoculants habituals inclouen ferrosilici, silici calci i grafit. Combinant els nostres productes i els costos de producció, es recomana utilitzar ferrosilici (75% silici, la quantitat addicional és aproximadament del 0.4% del pes del ferro fos). En segon lloc, ferrosilici de bari i ferrosilici d’estronci. El ferrosilici inocula l'efecte d'acció ràpida, aconseguint el pic en 1.5 minuts, i disminueix a l'estat de no embarassada després de 8 ~ 10 min, cosa que pot reduir el grau de refredament i la tendència de la boca blanca, augmentar el nombre de cúmuls eutèctics, de forma A grafit, millorar la uniformitat de la secció i augmentar la resistència. La resistència a la tracció és de 10-20MPa. Inconvenients: poca resistència a la decadència. Si no s’utilitza el procés d’inoculació tardana, no és ideal per a grans diferències de gruix de paret i un llarg temps d’abocament.

El ferrosilici de bari té una capacitat més forta per augmentar el nombre de cúmuls eutèctics i millorar la uniformitat de la secció que el ferrosilici. La capacitat de resistir el declivi és forta i l’efecte d’inoculació es pot mantenir durant 20 minuts. Adequat per a diversos graus de peces de ferro colat de color gris, especialment adequat per a peces de paret gruixuda a gran escala i condicions de producció amb un llarg temps d’abocament.

El ferrosilici d’estronci té una capacitat de reducció de la blancor d’un 30% a un 50% més gran que el ferrosilici i té una millor uniformitat de la secció i capacitat antidescomposició que el ferrosilici. Al mateix temps, no augmenta el nombre de cúmuls eutèctics, és fàcil de dissoldre i té menys escòria. No es desitgen parts de parets primes, especialment les que requereixen contracció i fuites amb cúmuls eutèctics elevats.

El contingut en Mn dels càstings d’aquest estudi és baix. El propi manganès és un element que dificulta la grafitització, però el manganès pot compensar el fort efecte blanquejador del sofre. Per tant, dins del límit de compensar l’efecte del sofre, el manganès realment juga un paper a l’hora de promoure la grafitització. La pràctica ha demostrat que l'augment del contingut de manganès no només pot augmentar i refinar la perlita, sinó que no és perjudicial relaxar adequadament el control del sofre. Per tant, es recomana augmentar adequadament el contingut de Mn.

4 Conclusió

La principal raó de la dificultat de mecanitzat de les peces de fosa en aquest estudi és l’aparició de carburs de cementita, especialment els carburs de cementita d’aliatges que contenen Cr, V i altres elements, són la principal raó de les dificultats de mecanitzat. Per millorar aquest problema, la primera idea és reduir o eliminar els carburs de l'organització. Canviar la composició de les peces de fosa i ajustar el procés de producció són formes efectives. Combinat amb la situació de producció específica dels foses d’aquest estudi, es presenten els següents suggeriments de producció:

- (1) Per augmentar el contingut de silici, la primera opció és afegir un inoculant abans d'abocar. Per al ferrosilici (75% de silici), el ferrosilici de bari i el ferrosilici d’estronci també es poden utilitzar segons el temps d’abocament i els efectes in situ. Es recomana utilitzar inoculants compostos (Si-Ba i RE-Si).

- (2) Augmenteu el contingut de manganès a la fosa per compensar el fort efecte de la boca blanca del sofre.

- (3) Millorar la qualitat del ferro colat. 26 # El contingut de ferro colat P i S és massa alt.

- (4) Reduïu el contingut de Cr als càstings. L'elevat contingut de Cr (> 0.1) en les peces de fosa ja pot produir l'efecte de blanqueig. Cr pot augmentar significativament la duresa i danyar el rendiment del mecanitzat.

Enllaç a aquest article : Anàlisi de dificultats en la mecanització del ferro colat gris

Declaració de reimpressió: si no hi ha instruccions especials, tots els articles d’aquest lloc són originals. Indiqueu la font de la reimpressió: https: //www.cncmachiningptj.com/,gràcies!

La botiga CNC PTJ produeix peces amb excel·lents propietats mecàniques, precisió i repetibilitat a partir de metall i plàstic. Fresat CNC de 5 eixos disponible.Mecanitzat d'aliatges d'alta temperatura rang inclouding mecanitzat inconel,mecanitzat monel,Mecanitzat Geologia Ascologia,Mecanitzat Carp 49,Mecanitzat Hastelloy,Mecanitzat Nitronic-60,Mecanitzat Hymu 80,Eina de mecanitzat d'acer, etc.,. Ideal per a aplicacions aeroespacials.Mecanitzat CNC produeix peces amb excel·lents propietats mecàniques, precisió i repetibilitat a partir de metall i plàstic. Fresat CNC de 3 eixos i 5 eixos disponible. Farem estratègies amb vosaltres per proporcionar els serveis més rendibles per ajudar-vos a assolir el vostre objectiu. Benvingut a contactar-nos ( sales@pintejin.com ) directament per al vostre nou projecte.

La botiga CNC PTJ produeix peces amb excel·lents propietats mecàniques, precisió i repetibilitat a partir de metall i plàstic. Fresat CNC de 5 eixos disponible.Mecanitzat d'aliatges d'alta temperatura rang inclouding mecanitzat inconel,mecanitzat monel,Mecanitzat Geologia Ascologia,Mecanitzat Carp 49,Mecanitzat Hastelloy,Mecanitzat Nitronic-60,Mecanitzat Hymu 80,Eina de mecanitzat d'acer, etc.,. Ideal per a aplicacions aeroespacials.Mecanitzat CNC produeix peces amb excel·lents propietats mecàniques, precisió i repetibilitat a partir de metall i plàstic. Fresat CNC de 3 eixos i 5 eixos disponible. Farem estratègies amb vosaltres per proporcionar els serveis més rendibles per ajudar-vos a assolir el vostre objectiu. Benvingut a contactar-nos ( sales@pintejin.com ) directament per al vostre nou projecte.

- Mecanitzat de 5 eixos

- Fresat cnc

- Torn de cnc

- Indústries de mecanitzat

- Procés de mecanitzat

- Tractament de superfícies

- Mecanitzat de metalls

- Mecanitzat de plàstics

- Motlle de metal·lúrgia de pols

- Fundició a pressió

- Galeria de peces

- Peces de metall automàtiques

- Peces de maquinària

- Dissipador de calor LED

- Peces de construcció

- Peces mòbils

- Parts mèdiques

- Parts electròniques

- Mecanitzat a mida

- Peces per a bicicletes

- Mecanitzat d'alumini

- Mecanitzat de titani

- Mecanitzat d'acer inoxidable

- Mecanitzat del coure

- Mecanitzat de llautó

- Mecanitzat de súper aliatge

- Mecanitzat Peek

- Mecanitzat UHMW

- Mecanitzat unilat

- Mecanitzat PA6

- Mecanitzat PPS

- Mecanitzat de tefló

- Mecanitzat Inconel

- Mecanitzat d'acer per a eines

- Més material